PRISMADD : Contrôle de pièces issues de fabrication additive

20 septembre 2019Nous vous présentons ici le cas d’une étude client sur le contrôle de pièces issues de fabrication additive.

CONTEXTE DE L’ÉTUDE

Le contrôle non destructif entre dans une période charnière où certaines méthodes innovantes sont en passe de potentiellement remplacer des méthodes conventionnelles. Cependant, cette transition n’est pas évidente pour tous les types d’échantillons ni pour tous les domaines. En effet, pour le contrôle des pièces issues de fabrication additive par exemple beaucoup de doutes subsistent. Dans ce sens, l’entreprise PRISMADD, société spécialisée dans la fabrication additive de métal et de plastique, nous a mis à disposition quelques échantillons pour que nous puissions évaluer la capacité du CND par thermo-induction à contrôler des pièces de fabrication additive.

PROBLÉMATIQUE

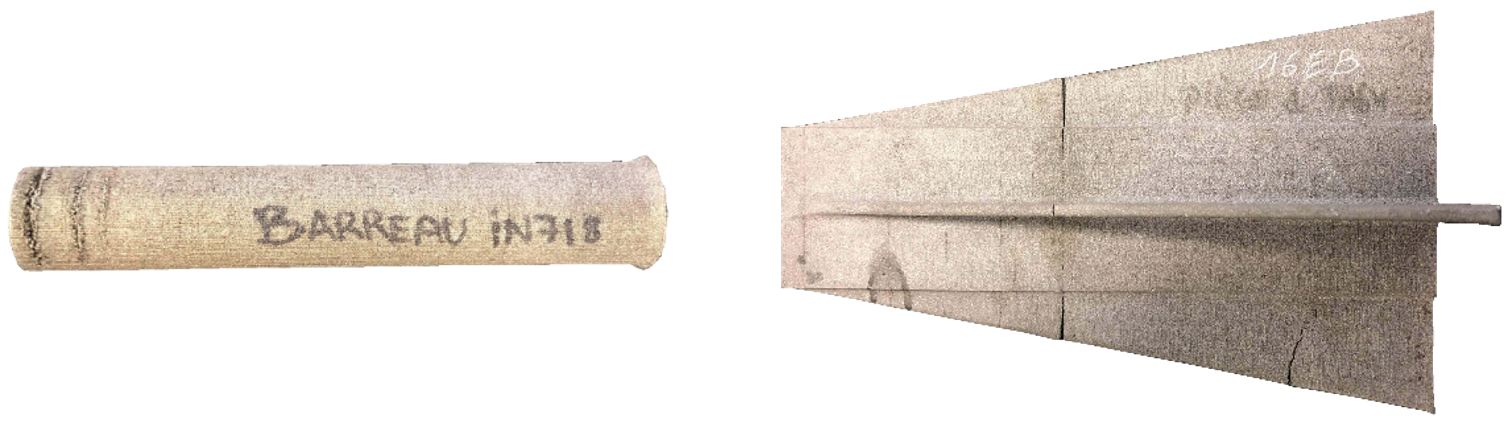

L’objet de cette étude était de retrouver des défauts mis en évidence par ressuage (méthode conventionnelle) à l’aide de la thermographie infrarouge (méthode innovante). Pour cela, PRISMADD nous a fourni deux spécimens à étudier en titane (TA6V) et inconel (IN718), métaux couramment utilisés en Aéronautique et présentant chacun des défauts différents : manque de fusion, fissures ou surfusion. L’intérêt était de tenter de détecter plusieurs types de défauts typiques de la fabrication additive. Voici des photos des deux pièces étudiées ci-dessous :

Figure 1- Pièces issues de fabrication additive étudiées (à gauche inconel, à droite titane)

MISE EN PLACE DES ESSAIS

Le contrôle non destructif par thermo-induction repose sur une judicieuse combinaison de différents éléments :

- Un inducteur Edevis au contact de l’échantillon qui va permettre son excitation ;

- Une source d’excitation Edevis qui permet de délivrer suffisamment de puissance à l’inducteur pour induire des courants dans l’échantillon et ainsi susciter une élévation de température localisée à l’endroit du défaut ;

- Une caméra thermique Teledyne FLIR pour enregistrer la scène thermique et visualiser la réponse de l’échantillon à l’excitation.

Ci-dessous, voici une illustration de la configuration d’essais dans laquelle les mesures ont été réalisées.

Figure 2- Montage expérimental

RÉALISATION DES ESSAIS

Les essais ont été réalisés dans notre laboratoire CND équipé de différents systèmes de contrôle non destructif par thermographie infrarouge (ITvis, PTvis, OTvis, etc.). Ici, nous avons utilisé la thermo-induction (ITvis) pour contrôler les pièces.

LES RÉSULTATS DE L’ÉTUDE

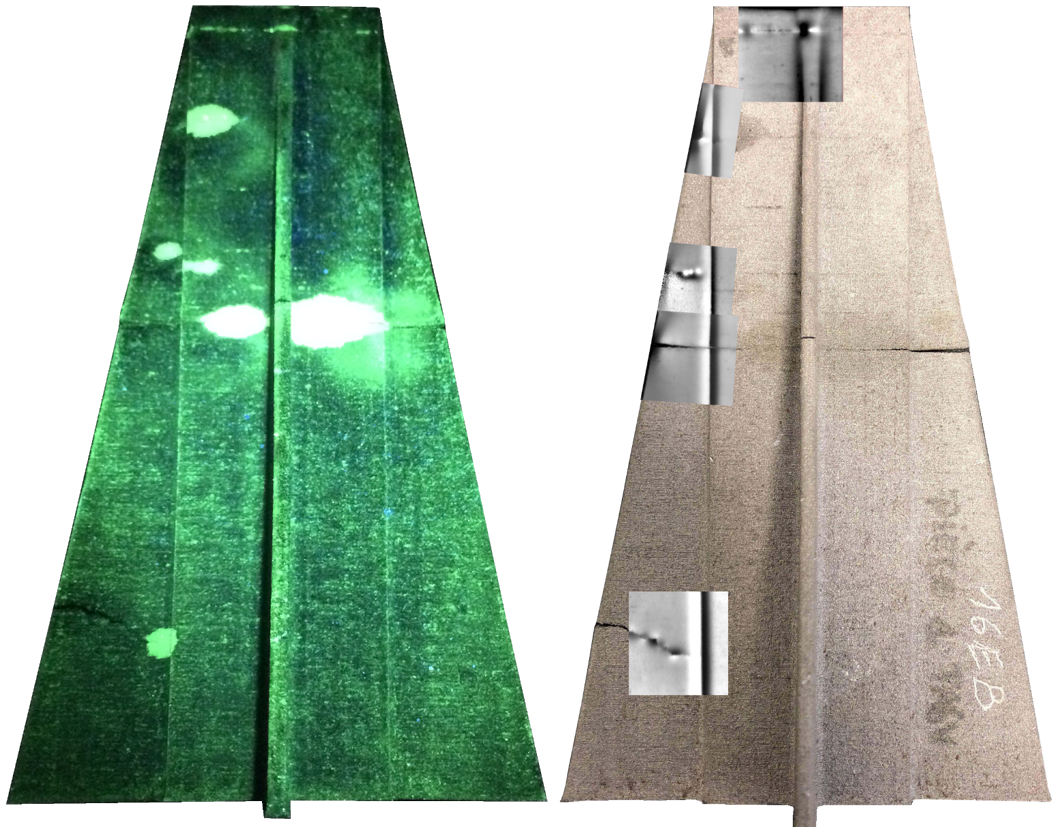

Les résultats obtenus par thermo-induction sur les pièces issues de fabrication additive se sont avérés très concluants. En effet, les essais ont permis de visualiser les différents types de défauts. Ci-dessous, vous pouvez voir les défauts visualisés sur les pièces. A gauche les résultats obtenus par ressuage sur l’ensemble de la pièce, à droite les résultats obtenus par thermo-induction en cinq positions définies superposées à l’image visible :

Figure 3- Essais sur l’échantillon de titane (TA6V)

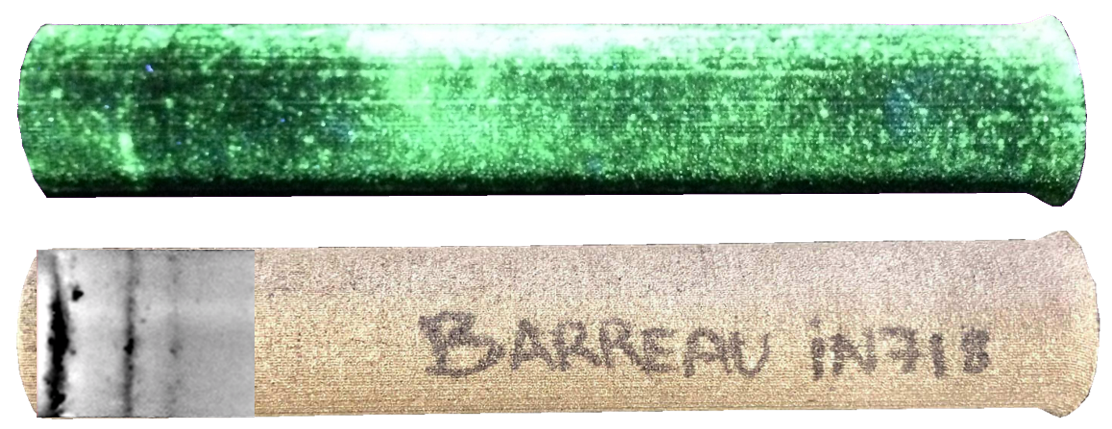

Ci-dessous, en haut les résultats obtenus par ressuage sur l’ensemble de la pièce, en bas les résultats obtenus par thermo-induction en une position définie superposée à l’image visible :

Figure 4- Essais sur l’échantillon d’inconel (IN718)

Les essais menés lors de cette étude ont permis de démontrer que le contrôle non destructif par thermo-induction offre des résultats très satisfaisants sur les pièces issues de fabrication additive en s’affranchissant du bruit de fond généré par l’état de surface de la pièce que l’on observe en ressuage. Le CND par thermo-induction peut donc être une méthode alternative au méthodes plus conventionnelles comme le ressuage.

Nous remercions chaleureusement PRISMADD pour la mise à disposition de ces pièces et plus particulièrement notre contact Emma CADIOU pour sa disponibilité.

Vous pouvez retrouver le détail de nos activités sur notre page entreprise.

Menu

Menu