Pré-imprégné, résine époxy renforcée en fibres de carbone

Prepreg est le terme donné aux matériaux composites, tels que la fibre de verre ou la fibre de carbone, qui ont été pré-imprégnés d’une résine, comme l’époxy ou le polyester. Ils offrent aux fabricants un moyen facile de concevoir des composants complexes à partir de matériaux légers, tels que la fibre de carbone.

Le pré-imprégné Prepreg, résine époxy renforcée en fibres de carbone, est fabriqué en combinant ces fibres avec un système de résine époxy comprenant une résine et un agent de durcissement. Le matériau se présente sous la forme d’un tissu stratifié semi-durci et ne nécessite pas de résine ou d’agent de durcissement supplémentaire pendant le processus de fabrication. Pour durcir complètement le matériau, la chaleur et la pression sont appliquées dans un grand autoclave. Le pré-imprégné est utilisé là où des matériaux perfectionnés, solides et légers sont nécessaires, qu’il s’agisse d’équipements sportifs comme les clubs de golf, de panneaux de carrosserie de Formule 1 ou de pièces d’avion.

L’analyse thermique, combinant analyse viscoélastique dynamique (DMA) et calorimétrie différentielle à balayage (DSC), est un moyen idéal de déterminer à la fois l’état de durcissement du pré-imprégné avant son utilisation, mais également d’affiner le processus de fabrication pour atteindre le niveau de durcissement final souhaité.

Les instruments Hitachi DMA7100 et NEXTA DSC200 sont idéaux pour ces mesures en raison de leur faible bruit, de leur haute sensibilité et de leur adaptabilité.

La DMA est un analyseur mécanique dynamique pour l’analyse viscoélastique dynamique des matériaux, développé par la société Hitachi. Il vous permet de réaliser des essais précis et fiables sur vos échantillons.

Appareils Hitachi pour l’analyse thermique de pré-imprégné, résines époxy renforcée en fibres de carbone

La DMA7100 est un instrument polyvalent et performant, idéal pour l’analyse viscoélastique dynamique dans le cadre de la production, de la recherche appliquée ou de la R&D pour de nombreux types de matériaux différents, y compris les pré-imprégnés partiellement polymérisés. L’instrument comprend le logiciel d’Hitachi, facile à utiliser, qui aide à la compréhension et l’interprétation des résultats de la DMA pour une évaluation rapide des matériaux. Adapté aux échantillons souples et rigides, la DMA7100 est personnalisable pour différents types d’applications (telle que l’analyse TMA) et possède des performances de CPU optimisées pour un nombre de mesures accru et une meilleure précision.

La NEXTA DSC200 est un calorimètre à balayage différentiel hautes performances, conçu pour être facile d’utilisation et très robuste. Il s’agit d’un instrument extrêmement polyvalent, qui peut être modulé grâce à différentes options pour s’adapter à toutes vos applications. Une sensibilité élevée et une excellente stabilité de ligne de base permettent à la NEXTA DSC200 de détecter la plus petite des réactions lors de l’évaluation des pré-imprégnés. Cela vous garantit une excellente résolution, permettant d’identifier et d’isoler des événements thermiques très proches.

Enfin, le système unique de caméra RealView vous permet d’observer le durcissement de l’époxy en temps réel, ce qui peut être très utile pour l’interprétation des résultats ou le développement de nouveaux matériaux.

Dans cette application, nous avons tiré parti de la haute sensibilité de la DMA7100 pour détecter les niveaux de durcissement d’un pré-imprégné époxy renforcé en fibres de carbone. Nous avons ensuite utilisé la NEXTA DSC200 pour vérifier les résultats obtenus avec la DMA7100.

Logiciel tout inclus, y compris la fonctionnalité DSC modulée

Les deux analyseurs sont livrés avec le logiciel NEXTA TA d’Hitachi, intuitif et avancé, qui s’adapte à votre utilisation. Pour ce faire, le logiciel comprend trois modes de fonctionnement, du plus simple au plus avancé :

| Mode de guidage pour la mesure et l’analyse étape par étape, incluant un assistant d’étalonnage.

| Mode simple pour les utilisateurs plus expérimentés effectuant des analyses de routine qui nécessitent une interface simplifiée. Toutes les fonctions importantes sont cependant disponibles sur l’écran principal.

| Mode standard où toutes les fonctions sont affichées pour avoir la flexibilité nécessaire afin de varier les analyses.

Performance et résultats

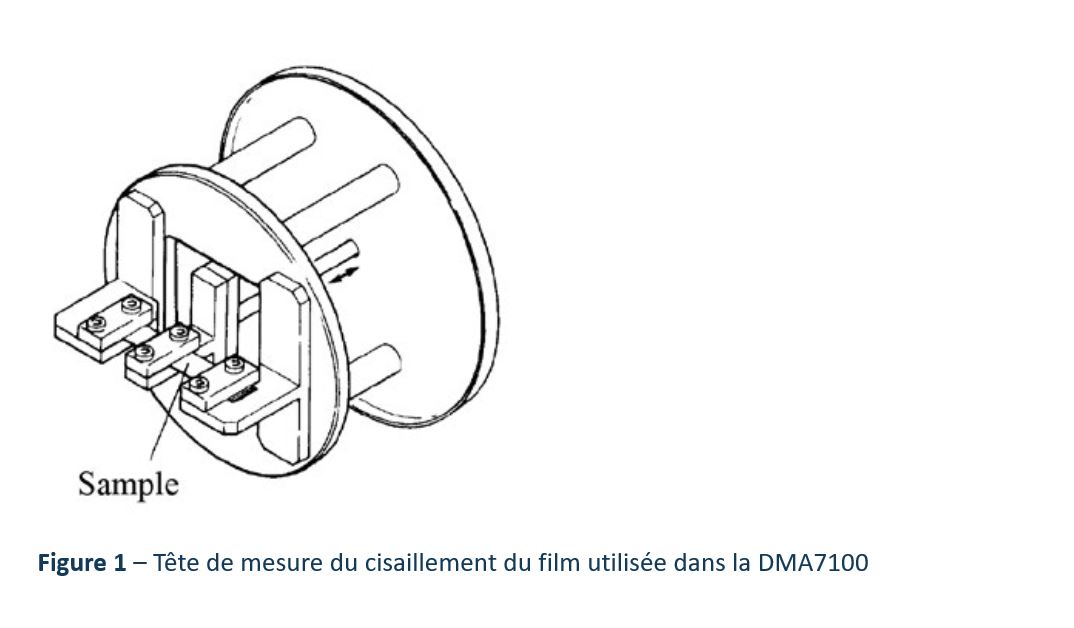

La DMA7100 d’Hitachi a été utilisée en mode cisaillement de film pour étudier l’échantillon et la NEXTA DSC d’Hitachi a été utilisée pour fournir des données de référence. L’analyse a été effectuée deux fois, la première pour déterminer le niveau de durcissement de l’échantillon et la seconde pour établir le profil de l’échantillon lorsqu’il est complètement durci.

L’échantillon est un pré-imprégné, résine époxy renforcée en fibres de carbone, sous forme de film d’épaisseur 150 μm.

Les fibres de carbone font toute la longueur de l’échantillon, elles sont donc étirées dans une seule direction.

Conditions de mesure de la DMA :

- Plage de température : -120ºC à 280ºC

- Vitesse de chauffe : 2ºC / min

- Fréquences d’oscillation : 0.5 /1 / 2 / 5 et 10 Hz

Conditions de mesure de la DSC :

- Plage de température : -30ºC à 240ºC

- Vitesse de chauffe : 10ºC / min

- Poids de l’échantillon : 10 mg

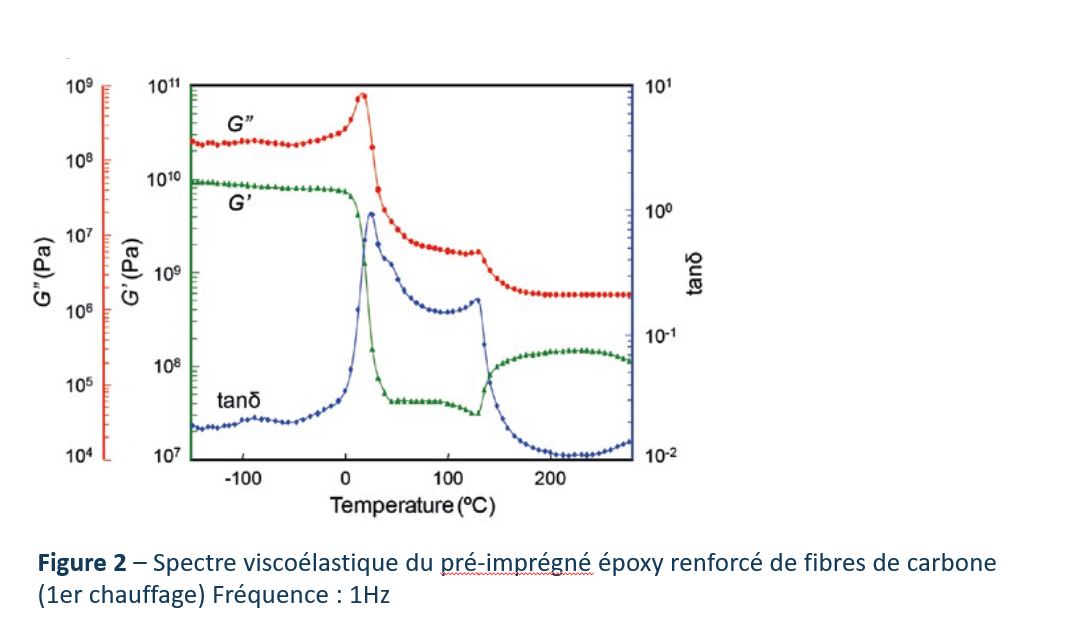

Spectre viscoélastique DMA après 1ère chauffe à 1 Hz

Dans la Figure 2, on observe une diminution sur G’ ainsi qu’un pic sur G » et tanδ de 0 à 50ºC. Étant donné qu’ici le mode de déformation est le mode cisaillement, nous utilisons le module de stockage en cisaillement (G’) et le module de perte en cisaillement (G »), plutôt que E’ et E » qui sont plus communément utilisés pour les résultats de la DMA. Ceci peut être attribué à la transition vitreuse de la résine époxy. L’augmentation de G’ de 130ºC à 150ºC est supposée indiquer le durcissement de la partie non durcie de la résine.

Le pic de transition vitreuse observé sur les courbes G’ et tanδ présente un pic secondaire vers les hautes températures. Ceci est attribué à la restriction du mouvement de la molécule dans les composites renforcés par des fibres en raison de l’emprisonnement du polymère entre les fibres.

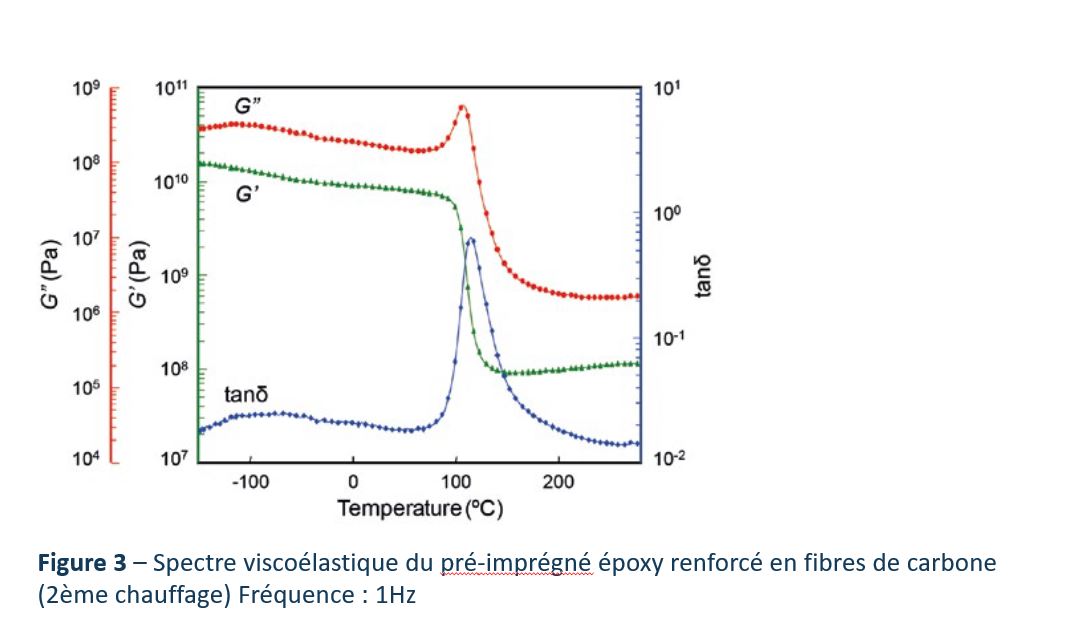

Spectre viscoélastique DMA après 2ème chauffe à 1 Hz

Dans la Figure 3, la diminution de G’ ainsi que les pics de dispersion sur G » et tanδ à environ 80 – 120ºC sont dus à la transition vitreuse de la résine époxy durcie. Aucun durcissement supplémentaire n’est observé dans la courbe G’, ce qui montre que l’échantillon a été complètement durci.

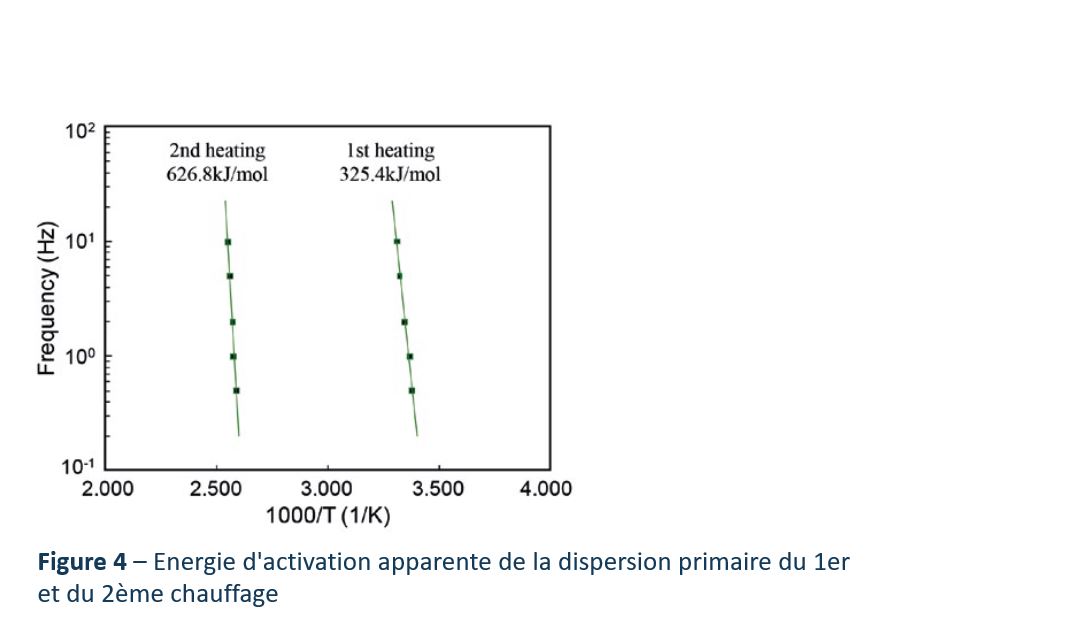

Énergie d’activation de la transition vitreuse

La Figure 4 présente les résultats de l’énergie d’activation calculée à partir des pics tanδ de la transition vitreuse observés lors de la première et de la seconde chauffe (Figure 2 et Figure 3 respectivement). L’énergie d’activation de la première chauffe est de 325,4 kJ/mol, celle de la seconde chauffe de 626,8 kJ/mol. Ces résultats impliquent que tous les pics de dispersion observés sont dus à la transition vitreuse de la résine époxy.

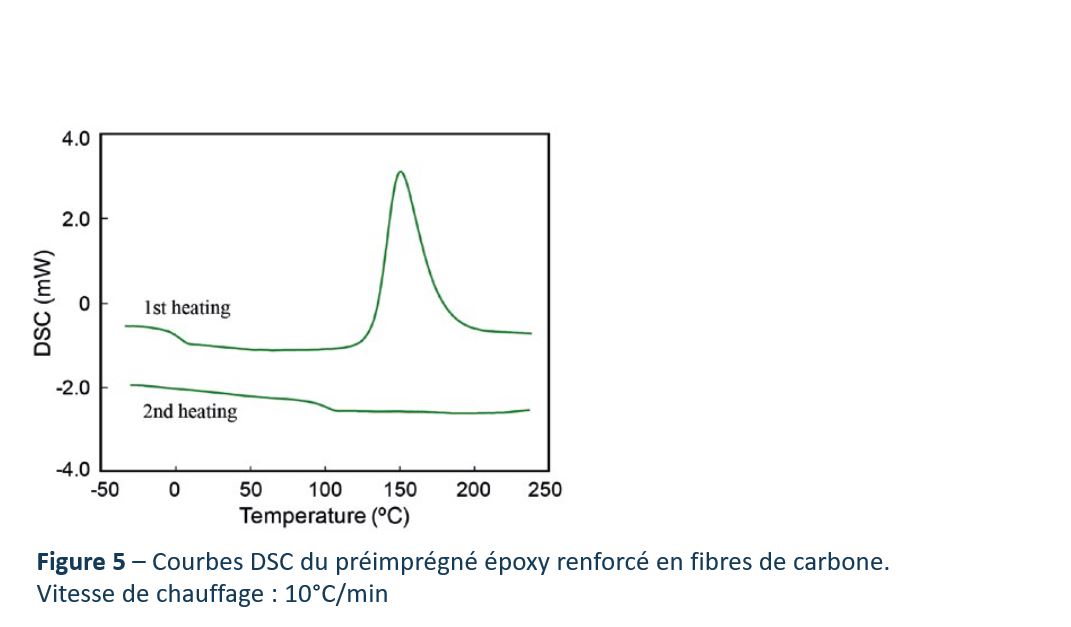

Courbes DSC pour la 1ère et la 2ème chauffe de l’échantillon

Dans la Figure 5, vous pouvez voir les résultats DSC pour la première et la deuxième chauffe. Pour la première chauffe, on peut observer une réduction de la ligne de base entre -5ºC et 10ºC due à la transition vitreuse, et un pic exothermique entre 120ºC et 200ºC qui correspond au durcissement de la résine époxy. La courbe pour la seconde chauffe indique une température de transition vitreuse plus élevée entre 90ºC et 110ºC. Ces résultats aident à expliquer les résultats vus avec la DMA dans les graphiques précédents ; la diminution de G’ et les pics de G » et tanδ sont dus à la transition vitreuse et l’augmentation de G’ est due au durcissement de l’époxy.

Comme mentionné précédemment, le niveau de durcissement est important pour savoir si les matériaux sont encore utilisables et pour obtenir les bonnes propriétés mécaniques. Il peut être facilement mesuré à l’aide d’un appareil DSC. Des échantillons non polymérisés et partiellement polymérisés sont analysés. L’aire sous le pic exothermique est mesurée pour le non polymérisé (ΔH0) et l’échantillon (ΔH1). Le niveau de polymérisation peut alors être calculé à l’aide de cette équation:

Niveau de polymérisation (%) = ((ΔH0 – ΔH1)/ ΔH0) x 100.

Conclusion

La DMA7100 et la NEXTA DSC200 peuvent être utilisées ensemble pour déterminer le niveau de durcissement et les profils de durcissement finaux des matériaux composites, tels que les pré-imprégnés époxy renforcés en fibres de carbone. Le faible bruit et la haute sensibilité permettent de déterminer avec précision la température de transition vitreuse et de savoir si le matériau a subi un durcissement complet.

Pour en savoir plus sur cet analyseur thermique, retrouvez toutes les informations et spécifications de ce produit sur notre page internet dédiée à la DMA. Vous pourrez également y télécharger une plaquette ou demander un devis.

Découvrir la gamme DMA7100 Demander un devis Menu

Menu